コヤマの技術

鋳造技術

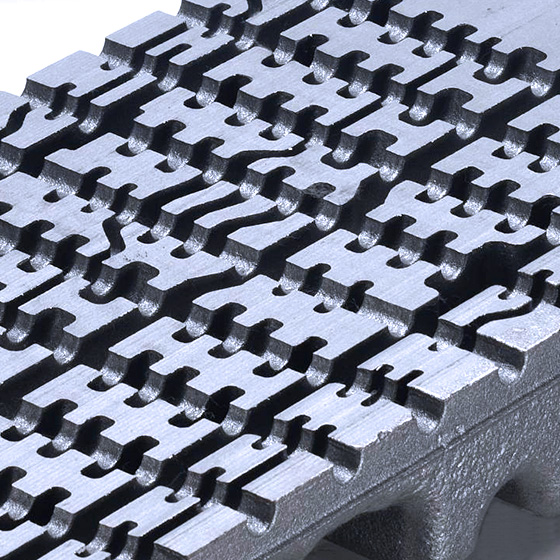

鋳鉄鋳造

個々の製品に合わせた独自の生産システムと無駄のないオペレーションで確かな製品製造を実現しています。

鉄を自在の形状にする「鋳鉄」は、主に自動車、建設機械等の部品製造に欠かせない技術として、日本の主要産業の発展を支えてきました。時代の変遷にともない、軽量化、小型化、高機能化、そしてエコ化に対応し、部品である鋳鉄製品も「より軽く、より薄く、より強く」を課題に、より高いパフォーマンスが求められるようになっています。お客様のこうしたニーズに応えるため、コヤマは技術力を高めつつ、独自の生産システムを構築。その結果としてコヤマの鋳鉄鋳造品は世界でもトップクラスのパフォーマンスを実現するに至っています。

製造工程の例

主型、中子造型

主型、中子造型

溶解

電気炉、キュポラの溶解設備を有し、材質・コストに合わせて使用します。出湯前にCEメーター、発光分光分析装置により48種類分析、成分調整したうえで最適な溶湯を供給します。

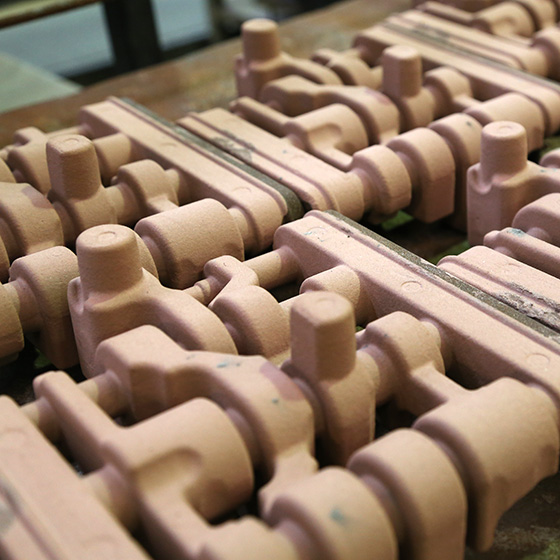

主型(おもがた)・中子(なかご)の造型

溶湯を製品の形状にかたどる主型と、部品内部の空洞をかたどる中子を造型します。高精度高強度を特長とし、独自開発の接着レス中子により、複雑な形状の部品鋳造が実現しました。

注湯

高効率、省エネの自動注湯設備により、安全に、正確に、効率よく鋳型への注湯が行われます。最新の鋳造機を使用し、寸法精度にすぐれた鋳物を提供します。

注湯

注湯

冷却・解枠・ショットブラスト(砂落とし)

製品の硬さに合った冷却時間を経て砂型と分離(解枠)し、ショットブラストで鉄粒をぶつけ、製品から砂を除きます。

バリ取り仕上げ

NC加工機能を持つ独自開発の高精度バリンダーにより、お客様のニーズにお応えする仕上げ精度を低コストで実現します。

熱処理

鋳造品内部のひずみ取り、硬さの調整。廃熱回収バーナーの採用により、燃焼効率の良い熱処理を行います。

洗浄工程

ノズルショット、ロボットノズルを使用し、製品内面に付着した砂を溶出除去します。

検査

検査

検査

工程ごとの品質検査に加え、形状測定をはじめ、内視鏡、x線等による非破壊検査など、厳格な基準に基づく品質検査を実施したうえで出荷します。

注湯

注湯

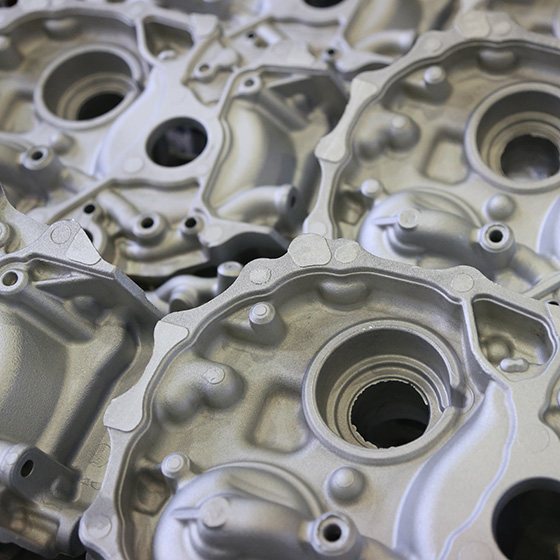

機械加工

機械加工

3次元測定

3次元測定